1) Organiser dans le temps

La nécessité d’organiser dans le temps les activités humaines s’impose naturellement, ne serait-ce que pour tenter de garantir un résultat.

C’est le rythme de consommation des clients qui va en premier lieu conditionner le rythme d’approvisionnement des produits et des composants de ces produits.

La cadence d’approvisionnement dépend aussi des délais dus à la fabrication, aux fournisseurs, au transport…

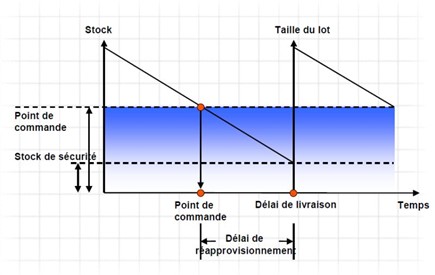

Une des formules classiques qui permet de déterminer les cycles d’approvisionnement d’un stock, est la formule du réapprovisionnement sur seuil ou point de commande.

La quantité seuil est calculé comme suit, sur une période déterminée, qui peut être la semaine par exemple :

Quantité moyenne consommée X délai d’approvisionnement – stock de sécurité

Le stock de sécurité étant déterminé par l’historique des écarts entre les prévisions et ventes réalisées.

La méthode du point de commande

Source du graphique : SAP.com

2) Organiser dans l’espace

Il s’agit alors de distribuer les produits et des composants de ces produits, dans l’espace en fonction des lieux de consommation et de production.

Compte-tenu des délais de transport et de fabrication, les lieux de stockage doivent être placés judicieusement et les références-articles doivent être réparties sur les sites en fonction des consommations locales.

Un exemple de réseau de d’approvisionnement de magasins

Source du graphique : simwell.io

3) L’enchainement des tâches

L’ordonnancement est un besoin impératif pour l’organisation de la production : c’est l’organisation méthodique de toutes les tâches à effectuer pour la fabrication d’un produit.

Cet ordonnancement de production se base sur les référentiels que sont :

La gamme qui répertorie toutes les étapes de fabrication d’un produit

La nomenclature qui établit la liste complète de tous les articles, pièces, matières premières nécessaires pour la fabrication d’un produit.

La recherche d’une utilisation maximale des ressources disponibles (machines et hommes…) et l’anticipation des besoins en nouvelles ressources, conduit à

– La planification de l’activité par la prévision de la demande

– La meilleure allocation possible des ressources

La planification de la chaine d’approvisionnement inclut la planification de l’ensemble des maillons de la chaine : des achats, de la production mais aussi de la distribution.

Elle cherche à répondre systématiquement aux besoins des clients, sans rupture, mais aussi à allouer de manière optimale les ressources pour y parvenir : que ce soient les ressources de machine, de travail, de stockage, de transport.

La planification se construit à partir de méthodes et de processus appelés : Plan Industriel et Commercial (PIC, S&OP), Plan Directeur de Production (PDP, MPS), Calcul de Besoin Net via le Materials Requirement Planning (MRP) et la Planification des Ressources de Distribution (DRP).

Ces méthodes sont implémentées dans des systèmes d’information appelés APS, Advanced Planning Schedulers qui seront décrits dans des articles ultérieurs.

Envie d’une supply chain plus performante, agile et rentable ? Contactez nos experts pour un accompagnement sur-mesure.